一、设备概述:

搅拌可以使两种或多种不同的物质在彼此之中互相分散,从而达到均匀混合,也可以加速传热和传质过程。在工业生产中,大多数的搅拌操作均系机械搅拌,以中、低压立式钢制容器的搅拌设备为主。搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。搅拌设备的作用如下:①使物料混合均匀;②使气体在液相中很好的分散;③使固体粒子(如催化剂)在液相中均匀的悬浮;④使不相溶的另一液相均匀悬浮或充分乳化;⑤强化相间的传质(如吸收等);⑥强化传热等作用。在选型时,可根据物料的实际需要将两种或两种以上的搅拌器组成复合式搅拌器,达到更好的搅拌效果。

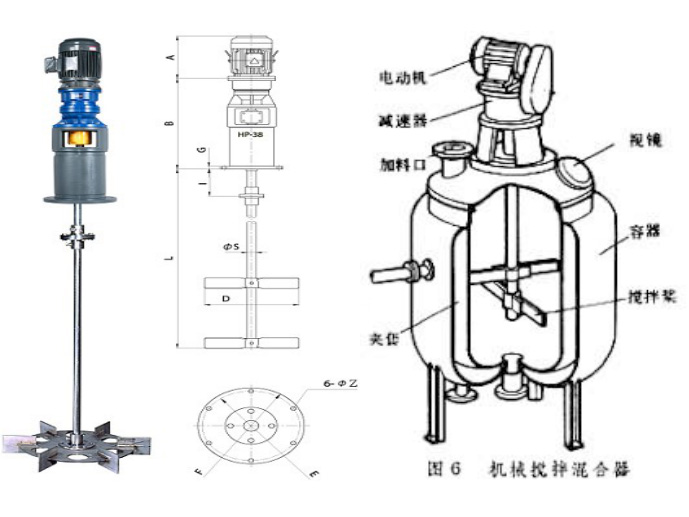

二、设备组成结构:

主要是由电机、减速机、机架、联轴器、搅拌轴、搅拌器、内件等组成。

1、电机、减速机:根据生产规模搅拌目的和物料特性确定搅拌装置的形状、尺寸,电机、减速机根据用户的要求可以外购配置SEW等牌号的名牌产品

2、机架:搅拌轴要有足够的支承间距,以保证搅拌轴偏摆量不大,保证变速器的输出轴、搅拌轴、轴封装置对中,足够的径向和轴向承受力,机架主要有无支点、单支点、双支点等形式。

3、联轴器:主要有固定式、可移动式等连接形式。

4、轴封:若允许液体泄露较多、釜内压力低时,可选用填料密封;在允许泄露少、釜内压力或真空度高,轴与轴套间摩擦动力消耗少时应选用机械密封;当搅拌介质为剧毒、易燃、易爆或昂贵的高纯度物料,或者在高真空状态下操作时,可选用磁力传动装置。

5、搅拌轴:搅拌轴应有足够的扭转强度和弯曲强度。通常搅拌轴要具有足够的刚性,转速的范围在20~800r/min间,若转速在此范围外搅拌轴应考虑具有一定的柔性。

6、搅拌器:搅拌器的目的是保证物料的有效混合,消耗最少的功率,所需费用最低,操作方便,易于维修。

7、搅拌内件:主要是折流挡板(2、4、6、8片式)和特殊结构的排管式。

8、搅拌装置的整体形式:立式、侧入式、斜式、升降式、底部式等。

三、搅拌器、搅拌轴的材质:

搅拌器和搅拌轴的材质主要是根据物料的特性来选择,可供选择的材质有: 304、321、316、TA、钢钛复合、钢衬塑、缠绕玻璃钢、衬四氟乙烯等材质。

四、常见搅拌器形式:

搅拌器名称 | 功能简介 | 结构分类 | 图片结构 |

推进式 | 典型轴流桨,适合低粘度流体的混合、传热、循环、固体悬浮、溶解等; | 分为上翻料和下翻料式结构,如果高速运转需带稳定。 |

|

开启涡轮 | 轴流桨,适合低粘度流体的混合,循环、固体悬浮、溶解等; 搅拌转速20~750r/min。 | 分三叶式、四叶式、六叶片,分折叶式、弯叶式、直叶式等 |

|

圆盘涡轮 | 典型径流剪切桨,适合中低粘度流体的混合、萃取、乳化、固体悬浮、溶解、气泡分散、吸收等; | 分直叶、折叶、弯叶、斜叶、凹叶式。 |

|

框式、锚式 | 适合于高粘度的流体的混合、传热、反应等。 | 分为椭圆底、90度锥度、120度锥底、锚式、搪玻璃专用锚工结构。 |

|

螺带式 | 适合高粘度各高固含量物料的混合、传热反应等操作过程;特点:低剪切、循环能力强、超低速运行、高能耗; | 双螺带式、螺带螺杆式 |

|

三叶后掠式 | 径流桨,适合中低粘度流体的混合、传热、循环、结晶、固体溶解等; |

|

|

自吸式 | 适合气体的自吸与再分散,可用于催化加氢、氧化、深层曝气等气液传质;自吸能力强、可成倍提高气液反应速率、低剪切、高速运行、中等能耗; |

|

|

五、使用范围:

1、广泛应用在冶化、食品等行业各类型反应釜。

2、广泛应用在各行业萃取箱的混合室上。

六、搅拌装置的图片: